Von Kopf bis Fuß auf Hygiene eingestellt – oder besser gesagt vom Schlagtaster oder Drehsteller bis zum Frontring für die Anbindung an das Bedienpanel. Nach diesem Grundsatz hat die Schmersal Gruppe eine neue normenkonforme Baureihe von Befehls- und Meldegeräten entwickelt.

Für viele Konstrukteure im Nahrungsmittelmaschinenbau und anderen Branchen mit hohen Hygieneanforderungen war jahrzehntelang das N-Programm von Schmersal die Baureihe der Wahl, wenn es um Bedienelemente für die Mensch-Maschine-Schnittstelle geht. Dass jetzt eine Neuentwicklung vorgestellt wird, hat seinen Grund nicht nur im grundsätzlichen technischen Fortschritt nach dem Motto „Das Bessere ist des Guten Feind.“ Auch die Normenlage hat sich geändert und erforderte in einigen Bereichen der Detailkonstruktion neue Lösungsansätze.

Bewährte und neue Normen

Zu den hier relevanten Normen gehört zunächst die altbekannte DIN EN ISO 14159 („Sicherheit von Maschinen – Hygieneanforderungen an die Gestaltung von Maschinen“). Sie fordert unter anderem, dass es an den Maschinen und damit auch an den Bedienelementen keine Toträume gibt, in denen sich Materialreste absetzen oder Biofilme bilden können. Alle Oberflächen und Geometrien müssen so gestaltet sein, dass man sie gut reinigen kann, außerdem darf sich in den Gehäusen zum Beispiel von Schaltern oder Bedienpanels keine Feuchtigkeit ansammeln.

Ergänzt wird das Normenwerk zum Hygienic Design jetzt durch die Neufassung der DIN EN 1672-2. Sie beschreibt die Anforderungen an die Hygiene und die Reinigbarkeit von Nahrungsmittelmaschinen und lehnt sich dabei an die weltweit einheitlichen und bekannten EHEDG-Leitlinien der „European Hygienic Engineering and Design Group“ an.

Die Norm trifft sehr detaillierte Regelungen und nimmt dabei unter anderem gezielt die Mensch-Maschine-Schnittstelle und die Bedienelemente in den Blick. Ein Beispiel: Für den Frontring, der den Übergang vom jeweiligen Bediengerät zur Frontplatte des Gehäuses bildet, ist ein definierter Mindestwinkel vorgegeben, der abhängig ist vom Abstand der Bediengeräte zueinander. So wird sichergestellt, dass das Personal die Zwischenräume auf der Frontplatte gründlich mit einem Tuch reinigen und die Geräte von allen Seiten auf Beschädigungen inspizieren kann.

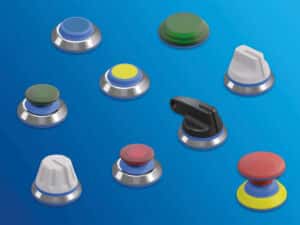

In der neuen H-Serie sind verschiedene Bauarten von Schalt-geräten verfügbar – unter anderem Drucktaster, Leuchtmelder, Wahlschalter, Knebelschalter und Not-Halt-Befehlsgeräte

Normenkonform und noch mehr

Aufgrund dieser Vorgaben war eine Anpassung des N-Programms erforderlich, die für eine grundlegende Neukonstruktion genutzt wurde. Ergebnis ist das H-Programm, bei dessen Entwicklung eine weitere Verordnung (10/2011/EU) berücksichtigt wurde, die Anforderungen an die Werkstoffauswahl für hygienesensible Anwendungen formuliert.

Was sind nun generell die Anforderungen an hygienegerechte Bedienelemente und, daraus resultierend, die konstruktiven Details, durch die sie sich von „normalen“ Bedien- und Befehlsgeräten unterscheiden? Zu den charakteristischen Eigenschaften gehören spaltfreie Übergänge von Dichtelementen und Flächen sowie das Fehlen von vorstehenden Teilen. Dieses Design unterstützt aktiv die Reinigung der Befehlsgeräte, da Angriffspunkte für Anhaftungen minimiert werden. Zugleich müssen die offenliegenden Dichtungselemente sehr viel robuster ausgelegt sein, damit sie der täglichen Reinigung mit dem Hochdruckwasserstahl und mit aggressiven Medien sowie der Desinfektion standhalten. Das heißt: Eine hohe Schutzart IP69 und eine hohe Medienbeständigkeit aller Materialien sind unabdingbar. Deshalb spielt hier die erwähnte Verordnung für die Werkstoffauswahl von Bauteilen für hygienesensible Anwendungen eine wichtige Rolle.

Von N zu H: Die Unterschiede im Detail

Ein vergleichender Blick auf die Befehlsgeräte aus dem (alten) N- und dem neuen H-Programm zeigt die Weiterentwicklung. Zum Beispiel wurde die Verbindung des Not-Halt-Tasters zur Frontplatte hin neu gestaltet. Die Dichtung in der branchenüblichen blauen Farbgebung ist nicht mehr vom Frontring verdeckt, sondern deutlich sichtbar. Sie kann also mit einem Blick auf Beschädigung überprüft werden – ein klarer Vorteil im Hinblick auf die Hygiene.

Der Winkel des Edelstahl-Frontrings entspricht der Neuausgabe der Norm. Der gelbe Frontring beim Not-Halt-Gerät spart

neben dem Gelbschild auch noch eine mögliche Schmutzkante ein, die durch ein Gelbschild entstehen würde. Und selbstverständlich haben die Konstrukteure bei der Gestaltung von allen Schaltern des umfangreichen Programms auf weiche Übergänge ohne Toträume und ohne Grate und Kanten geachtet.

Not-Halt unter Hygienebedingungen

Bei den Schlagtastern – dazu gehören auch die Not-Halt-Geräte mit dem pilzförmigen Bedienelement – fällt das blaue Dichtelement zwischen dem Rumpf und der Oberseite auf. Der Taster besteht notwendigerweise immer aus zwei Teilen, weil er sich nicht in einem „Schuss“ als Spritzgießbauteil herstellen lässt. Bei der N-Serie waren diese beiden Teile ultraschallverschweißt. Allerdings entstehen beim Verschweißen offenporige Strukturen an der Stoßkante, die zwar klein, aber dennoch unerwünscht sind. Deshalb wird die Oberseite jetzt verrastet, und besagter O-Ring dichtet die Verbindung ab. Das gewährleistet ein höheres Maß an Hygiene.

Modulare Konstruktion

Abgesehen von den Anforderungen der Normen und dem „Hygienic Design“ als Konstruktionsprinzip ist das neue H-Programm vollständig modular aufgebaut. Alle Geräte – auch die Hauptschalter – verfügen über eine Zentralmutterbefestigung der Geräteköpfe und einen Snap-On-Kontaktträger. Die Kontaktelemente sind als Einzelkontakte ausgeführt und können variabel, auch im Huckepack-Prinzip, auf dem Snap-On-Kontaktträger kombiniert werden. Dieses Konzept erlaubt erstens eine sehr einfache und schnelle Montage, zweitens eine hohe Flexibilität und drittens schafft es die Voraussetzung für eine Vorverdrahtung.

Dass der Frontring aus Edelstahl gefertigt wird, wird von den Normen nicht gefordert. Es ermöglicht aber den Einsatz dieser Befehlsgeräte in Bereichen, deren Hygieneanforderungen noch über die der Fleischverarbeitung hinausgehen. Insbesondere wird damit die Molkereiindustrie adressiert, wo die Maschinen nochmals gründlicher und mit aggressiveren Medien gereinigt werden. Insgesamt stehen mit dem H-Programm 147 verschiedene Schalterbauarten zur Auswahl, darunter allein 26 Pilzdrucktaster, 24 Wahlschalter mit zwei oder drei Positionen und vier Potentiometer-Drehschalter. Der Konstrukteur einer Nahrungsmittelmaschine kann also frei wählen, welche Art von Bedienelementen er für die Gestaltung der HMI mit dem H-Programm verwendet. Und, auch das ist neu, er kann die Befehls- und Bediengeräte mit individueller Lasermarkierung bestellen, zum Beispiel als OEM-Variante mit Logo.

Integration in Maschinen oder Aufbaugehäuse

Die neuen hygienegerechten Befehlsgeräte werden nicht nur in der Nahrungsmittelproduktion und -verpackung zum Einsatz kommen, sondern auch in anderen hygienesensiblen Bereichen, zum Beispiel in der Pharmaindustrie. Wenn sie nicht direkt in die Frontplatte der Maschine beziehungsweise des Bedienpanels integriert werden sollen oder können, steht die NBG-Baureihe der Aufbaugehäuse zur Verfügung. Sie wurde ebenfalls speziell für den Lebensmittelmaschinenbau entwickelt.

Bild- und Textquelle: Schmersal