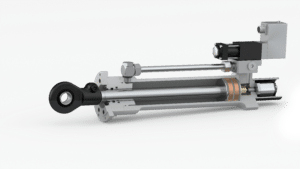

Das wichtigste Produkt des schwäbischen Maschinenbauers Hänchen sind Hydraulikzylinder. Bereits seit Jahrzehnten werden sie bei Bedarf mit Sensoren wie Wegmesssystemen bestückt. Neu ist die Nutzung der von den Sensoren generierten Daten für die Zustandsüberwachung und Wartungsvorhersage. Möglich wird dies durch ein Software-System, das aktuell in der Prototypenphase ist.

Das Performance Control System hilft dabei, den Zustand der Produkte zu überwachen und Vorhersagen für eine notwendige Wartung zu treffen

Das neue Performance-Control-System von Hänchen wird derzeit bei ausgewählten Kunden eingesetzt, um Algorithmen und Datenaufbereitung zu verfeinern. Bei der Entwicklung der neuen Software wurde die Erfahrung von über 20 Jahren bei der Steuerung und Einbindung von Hydraulikzylindern in Antriebssysteme genutzt. Das von Hänchen unter der Bezeichnung Ratio-Drive zusammengefasste Angebot reicht vom Engineering und der Realisierung von kompletten geregelten Antriebssystemen bis hin zu vollständigen Sondermaschinen – und geht damit weit über den Zylinder hinaus.

Zustandserfassung und Auswertung

Die Zustandserfassung für Linearantriebe umfasst bei Hänchen das Bewegungsprofil mit Frequenz, Amplitude, Geschwindigkeit, Beschleunigung, Einsatzzeit und Laufleistung. Hinzu kommen weitere Daten wie die Temperatur im Zylinder oder die Leckage an der Kolbenstange. Für diese Aufgabe bietet Hänchen ein durchgängiges Konzept. Es umfasst die Integration der benötigten Messsysteme: Sensoren für Position, Druck oder Leckage, Temperatur sowie Durchfluss bei den Dichtungssystemen Servobear und Servofloat.

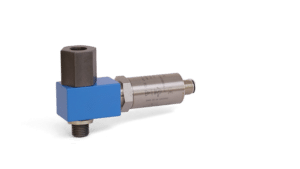

Vor allem der

neu entwickelte

Leckagesensor erschließt

als Hardware

neue Möglichkeiten in

der Überwachung

Gerade der von Hänchen entwickelte neuartige Leckagesensor erschließt dabei als Hardware neue Möglichkeiten in der Überwachung, indem er selbstlernend die Veränderung der Kolbenstangenleckage über die Betriebslaufzeit detektiert und somit eine Aussage über Verschleiß der Dichtungen geben kann. Über Gateways werden diese Rohdaten aufbereitet und mit der Software Performance Control aufbereitet. Auf einem Dashboard sieht der Anwender neben den aktuellen Betriebsdaten zudem eine Langzeitüberwachung der Zylinder und vor allem Prognosen zur Zuverlässigkeit. Dies ist z. B. eine Aussage darüber, wann mit einem Dichtungswechsel zu rechnen ist. Diese Daten kann der Anwender vielfältig für die Sicherheit, zur Prozesssteuerung und zur Produktüberwachung verwenden.

Die Auswertung der Sensordaten erfolgt mit der Software Perfomance Control: Das Modul „Calc“ übernimmt die Verarbeitung der anfallenden großen Rohdatenmenge, das Modul „Date“ speichert ausgewertete und relevante Informationen in einer Datenbank. Die Aufbereitung und Darstellung der Daten in einem Dashboard zur Onlineüberwachung erfolgt durch das Modul „Dash“. Dieses lässt sich einfach mit einem Internet-Browser live abfragen.

Schritte in die Zukunft

Auf dieser großen Sammlung qualitativ hochwertiger Daten will Hänchen aufbauen und durch eine Weiterführung mit dem Konzept der Industrie 4.0 neue Möglichkeiten schaffen. Auf die Online-Zustandsüberwachung und die Ermittlung von Langzeittrends können weitere Prognosen folgen: Welcher Dichtungsverschleiß ist zu erwarten, etwa weil der Zylinder ständig mit

besonders kleinen Hüben oder extremen Geschwindigkeiten gefahren wird? Oder: Wann ist der nächste Dichtungswechsel fällig? Künstliche Intelligenz soll die Software dabei so lernfähig machen, dass beispielsweise Wartungszyklen immer präziser definiert werden können. So wie heute schon das Auto die nächste Inspektion anfordert – abhängig von Zeitintervall und Belastung. Darauf kann dann auch eine Ersatzteilanforderung aufbauen – bis hin zur selbständigen Ersatzteilvorbestellung beim Lieferanten. Und auch für die Fernanalyse durch Hänchen entstehen neue Möglichkeiten, ohne dass ein Spezialist aufwändig vor Ort sein muss.

“Im Bereich Hydraulik wollen wir so Industrie 4.0 verwirklichen, die einen maßgeschneiderten Kundennutzen hat. Mit den Rückmeldungen der Anwender in der Protypenphase wollen wir ein praxistaugliches System für die Zukunft realisieren.”

Klaus Wagner, Bereichsleiter Forschung und Innovation bei der Herbert Hänchen GmbH

Text- und Bildquelle: Hänchen