Von der Materialauswahl über das Bauteil- und Prozessdesign bis zur Bewertung der Bauteilqualität stehen Computermethoden zur Verfügung, die den 3D-Druck von Keramikbauteilen effizienter machen. Welche Methoden das vor allem sind und welche Eigenschaften sie mit sich bringen, lesen Sie im folgenden Beitrag.

3D-Druckverfahren sind prädestiniert dafür, in eine digitale Fertigungskette eingebettet zu werden, weil der Drucker ohnehin über eine CAD-Schnittstelle gesteuert wird. Die mit dem 3D-Druck möglich gewordene individualisierte Fertigung erhöht dabei den Anreiz, die Entwicklungsschritte bis zum fertigen Bauteil so effizient wie möglich durchzuführen. Auf diese Weise können auch kleine Chargen kostengünstig gefertigt werden. Digitale Fertigungsketten werden im Rahmen einer integrierten Computerbasierten Materialentwicklung (ICME) aufgebaut und haben sich bei anderen Fertigungsprozessen bereits bewährt. ICME ist ein variabler Ansatz, bei dem verschiedene digitale Werkzeuge problemorientiert so kombiniert werden, dass sie möglichst effizient ineinandergreifen.

Viele 3D-Druckverfahren erfolgen zweistufig. Dies bedeutet, dass sich an die 3D-Formgebung noch ein separater Wärmebehandlungsprozess anschließt, bei dem die Komponenten entbindert und verdichtet werden. Keramiken eignen sich aufgrund ihrer Sprödigkeit nicht für die verbreiteteren einstufigen 3D-Druckverfahren wie selektives Laserschmelzen (SLM). Auch für pulvermetallurgische Bauteile sind zweistufige 3D-Druckverfahren interessant, weil dabei thermische Spannungen im Druckprozess vermieden werden. Ein Nachteil der zweistufigen Verfahren ist die zusätzliche Wärmebehandlung, die in kürzest möglicher Zeit und bei minimalem Energieverbrauch so ausgeführt werden muss, dass keine Schädigungen der Bauteile durch Risse oder Verzug entstehen. Die Fertigungskette verlängert sich also und besteht aus dem Bauteildesign, der 3D-Formgebung, der Wärmebehandlung und der Endkontrolle.

Gezieltes Materialdesign am Computer

Nach Festlegung der Einsatzanforderungen für ein neues Bauteil stehen zahlreiche Computerbasierte Auslegungsverfahren zur Verfügung. Besonders wichtig sind FE-Verfahren, die mit automatischen Verfahren zur Topologieoptimierung kombiniert werden können, was beim 3D-Druck besonders relevant ist, weil so die zusätzlichen Freiheitsgrade im Design optimal genutzt werden können. Allerdings müssen beim Design spezifische Anforderungen des 3D-Drucks, wie Unterstützungsstrukturen, berücksichtigt werden. Für dieses spezielle „Design for additive Manufacturing“ (DFAM) existiert bereits kommerzielle Software. Das Bauteildesign ist eng mit der Auswahl des optimalen Materials verbunden. Auch hierfür gibt es kommerzielle Materialdatenbanken, die bereits so ausgelegt sind, dass selbst für komplexe Anforderungsprofile mit der Methode der Materialindices das jeweils optimale Material identifiziert werden kann. Für den Fall, dass keine geeigneten Materialien existieren, die die Anforderungen erfüllen, wurden am Fraunhofer-Zentrum für Hochtemperatur-Leichtbau (HTL) In-House-Programme entwickelt, mit denen ein gezieltes Materialdesign durchgeführt wird.

Neues 3D-Druckverfahren entwickelt

Zwei wichtige Beispiele für zweistufige 3D-Druckverfahren sind das Binder Jetting sowie die Stereolithografie. Beim Binder Jetting wird ein rieselfähiges Pulver lagenweise in den Bauraum eingeführt und selektiv mit einem Binder bedruckt. Nach dem Aushärten des Binders können das überschüssige Pulver entfernt und das Bauteil weiter prozessiert werden. Die benötigte Rieselfähigkeit verhindert allerdings, dass sehr feine Rohstoffe eingesetzt werden können, was sich nachteilig auf die Endprodukteigenschaften vieler keramischer und pulvermetallurgischer Bauteile auswirkt.

Anders bei der Stereolithografie: Hier wird eine Suspension aus Partikeln in einem Lösemittel eingesetzt, die ein lichthärtbares Polymer enthält. Dieser so genannte Schlicker kann aus sehr feinen Keramikpartikeln bestehen und wird lagenweise belichtet, sodass sukzessive ein 3D-Bauteil entsteht. Nachteile sind hier die benötigte Durchstrahlbarkeit des Schlickers sowie die schwierige Skalierbarkeit des Verfahrens für die Herstellung großer Bauteile. Am HTL wurde deshalb mit dem Free-Flow-Structuring (FFS) ein weiteres 3D-Druckverfahren entwickelt, das die Vorteile von Binder Jetting und Stereolithografie miteinander verbindet. Beim FFS wird ein keramischer Schlicker lagenweise über eine Schlitzdüse in den Bauraum eingebracht und selektiv mit einem Binder bedruckt. Auf diese Weise können auch opake Rohstoffe mit Partikelgrößen im Mikrometerbereich verarbeitet werden.

Entbinderung und Sinterung – gezielt optimieren

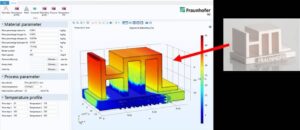

01 Blick auf die am HTL entwickelte App zur Simulation von Entbinderungsprozessen; hier farblich codiert dargestellt der Entbinderungsfortschritt eines SLA-basierten keramischen HTL-Logos bei hohen Heizraten

Die Wärmebehandlung besteht aus der Entbinderung, d.h. der Verbrennung oder Zersetzung der organischen Additive und der nachfolgenden Verdichtung, bei der die Poren geschlossen und die Endfestigkeit erreicht werden. Die Entbinderung ist bei 3D-gedruckten Bauteilen oft sehr zeitaufwändig, weil die Binderanteile hoch sind und Spannungen in den fragilen Komponenten zu Rissen führen. Die Verdichtung erfolgt meistens durch einen Sinterprozess. Dabei kann es zum Verzug der Bauteile kommen. Für beide Prozesse wurden am HTL Methoden entwickelt, die eine gezielte Optimierung ermöglichen. In beiden Fällen werden zunächst Messdaten während der Wärmebehandlung in den eigens am HTL entwickelten ThermoOptischen Messöfen (TOM) erfasst. Diese werden dann in speziellen FE-Programmen zur Prozessoptimierung verwendet. Die digitalen Werkzeuge zur Optimierung von Entbinderung und Sinterung können auch als so genannte User-Apps direkt an den Anwender übergeben werden (Bild 01). Die Methoden sind nützlich, wenn viele unterschiedliche Bauteile aus dem gleichen Material hergestellt werden, weil die dafür benötigten Materialdaten nur einmal gemessen werden müssen. Prinzipiell können die Modelle aber problemlos auch für Multimaterial-Bauteile angewendet werden.

Digitale Bewertung der Bauteilqualität

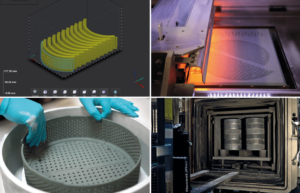

02 Digitalisierte Produktionskette für die Herstellung von Brennkörben aus siliziuminfiltriertem Siliziumcarbid (SiSiC); links oben: Effiziente Bauteilsegmentierung und -packung im Bauraum; rechts oben: Zeit- und ressourceneffizienter 3D-Druck mittels Binder Jetting; links unten: Montage der Grünsegmente vor der Ofenbehandlung zur Infiltration; rechts unten: Fertig infiltrierte und dabei zusammengefügte Körbe im Einsatz im Pyrolyseofen

Abweichungen von der Zielgeometrie und Materialfehler sind in gewissem Ausmaß unvermeidbar, müssen aber im Hinblick auf das Einsatzverhalten bewertet werden. Zur Erfassung von Formabweichungen, Hohlräumen und Defekten eignet sich besonders die Computertomografie. Die Oberflächenrauheit kann z.B. mit einem Konfokalmikroskop gemessen werden. Die Messdaten liegen digital vor, werden mit In-House-Programmen aufgearbeitet und mit FE-Software bewertet. So können bspw. der Einfluss von Defekten im Bauteilinneren oder von Riefen an der Oberfläche beurteilt und Maßnahmen abgeleitet werden. Beispielsweise können kritische Oberflächen mit einem automatisierten Bearbeitungszentrum nachbearbeitet werden. Die CAD-Daten werden dabei von der Auslegung bis zur Endkontrolle weitergereicht. Bild 02 zeigt die Herstellkette für Tiegel aus einer Siliziumcarbid-Keramik, die in Leichtbauweise entworfen, mit dem Binder Jetting Verfahren segmentweise gedruckt und dann während der Wärmebehandlung siliziert wurden, sodass kostengünstig Brennhilfsmittel für einen Pyrolyseprozess hergestellt werden konnten. In diesem Sinne eröffnet die digitale Entwicklung in Verbindung mit dem 3D-Druck ein großes Potential für neue Keramikprodukte.

Quelle: Fraunhofer-Zentrum für Hochtemperatur-Leichtbau HTL